16/07/2025

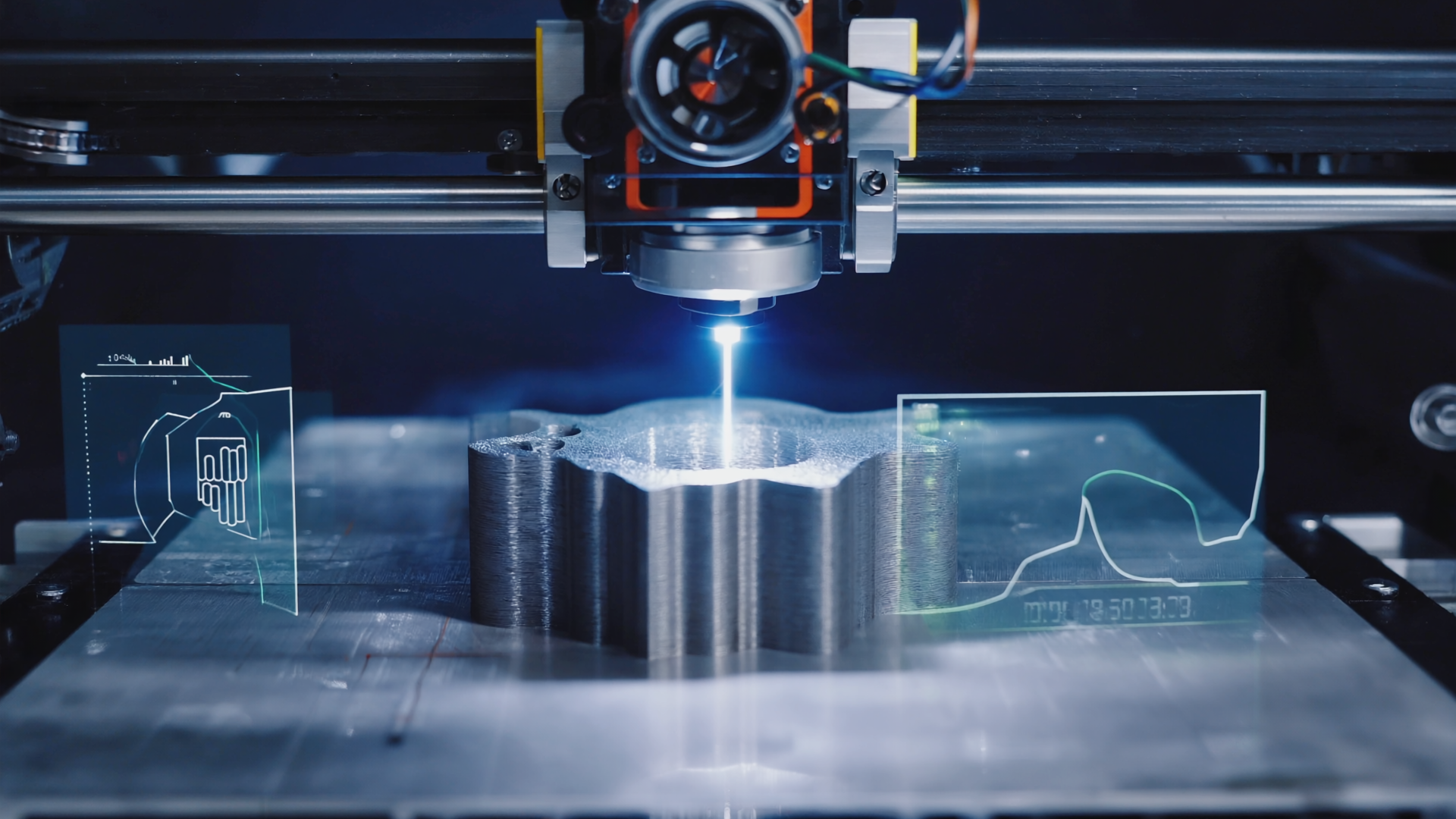

3D Metal Yazıcılarda Lazer Form ve Profil Dosyası Hassasiyet Kontrolü

Günümüzde teknolojinin sınırları sürekli genişlerken, 3D metal yazıcılar sanayi, inşaat ve sanat dünyasında devrim yaratıyor. Özellikle, lazer teknolojisi kullanılarak üretilen form ve profil dosyaları, bu yazıcıların sunduğu hassasiyet ve kaliteyi belirleyici unsurlar arasında yer alıyor. Bu yazımızda, lazer teknolojisinin bu alandaki rolünü ve önemini, hassas tasarım ilkelerini ve işleme süreçlerini detaylı bir şekilde ele alacağız. Ayrıca, lazer profil dosyasını kullanarak üretim kalitesini nasıl artırabileceğinize dair yöntemler üzerinde duracağız. Her aşamada kaliteyi ön planda tutan bu ileri teknolojinin, endüstriyel uygulamalardaki potansiyelini ve avantajlarını keşfetmeye hazır olun.

3D Metal Yazıcılarda Lazer Teknolojisinin Rolü ve Önemi

3D metal yazıcılarda lazer form ve profil dosyası, üretim süreçlerinin temel taşlarından biridir. Bu teknoloji, endüstriyel lazer sistemleri aracılığıyla metal parçaların katman katman hassas bir şekilde üretilmesini sağlamaktadır. Lazer teknolojisi, yüksek enerjiyi doğrudan metal tozuna odaklayarak, tozun erimesini ve istenilen forma ulaşmasını sağlar. Bu süreç, özellikle seri üretim lazer teknolojisi için vazgeçilmezdir ve kompleks metal parçaların etkin bir şekilde üretilebilmesine olanak tanır.

Bu teknolojinin başarıyla uygulanması, aynı zamanda 3D metal yazıcı kontrol sistemi ve profil dosyası doğrulama gibi süreçlerin de entegre edilmesini gerektirir. Lazer form ve profil dosyasının doğru bir şekilde tasarlanması ve uygulanması, ürün kalitesi üzerinde doğrudan bir etki yaratır. Bu nedenle, lazer profil dosyasının mükemmelliği, üretimin her aşamasında titizlikle kontrol edilmelidir.

Lazer Form ve Profil Dosyasının Hassas Tasarım İlkeleri

3D metal yazıcılarda lazer form ve profil dosyası tasarımı, yüksek hassasiyet gerektiren uygulamalar için kritik öneme sahiptir. Bu bileşenlerin tasarımında dikkate alınması gereken anahtar faktörler; malzeme seçimi, geometrik doğruluk ve entegre sistem uyumluluğudur. Lazer form ve profil tasarımı, ürünün son kullanım özelliklerine göre şekillendirilmeli ve optimize edilmelidir.

Profil dosyası doğrulama ve tolerans kontrolü (0,1 mm) gibi kesin gereksinimler, lazer form ve profil dosyalarının tasarım aşamalarında merkezi rol oynar. Ayrıca, görüntü işleme tolerans kontrolü teknikleri kullanılarak üretilen parçaların kalitesi sürekli olarak izlenir.

Endüstriyel lazer sistemleri ve galvo tarayıcı lazer teknolojisi, yüksek hızda ve doğrulukta form ve profil oluşturulmasını sağlar. Bu, hızlı prototipleme ve seri üretim süreçlerinde büyük avantaj sağlar.

3D metal yazıcı kontrol sistemi ile elde edilen veriler, tasarımın her aşamasında üretim hattı kalite kontrol mekanizmaları ile bütünleşik çalışır. Böylece, ürünlerin yüksek standartlara uygun şekilde üretilmesi sağlanır.

Neticesinde, lazer form ve profil dosyasının tasarım ilkeleri, sadece teknik detaylarla sınırlı kalmayıp aynı zamanda geniş ölçekli bir kalite yönetim sistemi içerir. Bu yaklaşım, hassas üretim teknolojilerinin yaygınlaşmasını sağlar.

3D Metal Yazıcılarda Lazer Form ve Profil Dosyası İşleme Süreçleri

Lazer form ve profil dosyası işleme süreçleri, bu teknolojinin en kritik aşamalarından biridir. Süreç, 3D metal yazıcı kontrol sistemi tarafından yönetilir ve her adım detaylı bir kontrolle gerçekleştirilir.

Birinci aşama: Profil dosyası doğrulama. Bu aşamada, tasarlanan lazer formunun yazıcıya uygunluğu test edilir. Tolerans kontrolü (0,1 mm) sağlamak için gelişmiş görüntü işleme yöntemleri ve endüstriyel lazer sistemleri kullanılır.

İkinci aşama: Lazer form karşılaştırma ve ayarlama. Gerçek zamanlı izleme ile sapmalar tespit edilir ve galvo tarayıcı lazer teknolojisi ile düzeltmeler yapılır.

Üçüncü aşama: Üretim optimizasyonu. Seri üretim lazer teknolojisi ve üretim hattı kalite kontrol sistemleri devreye girer. Her katmanın doğru şekilde inşa edildiğinden emin olmak için hassas üretim teknolojileri kullanılır.

Lazer Profil Dosyası ile Üretim Kalitesini Artırma Yöntemleri

Lazer form ve profil dosyası, üretim kalitesini doğrudan etkileyen kritik faktörlerdendir. Profil dosyası doğrulama teknikleri, üretim toleranslarındaki doğruluğu garantiler.

Doğru bir dosya, lazerin metal yüzeyler üzerinde optimum hareket etmesini sağlar. Görüntü işleme tolerans kontrolü sistemleri, sapmaları tespit ederek üretim hattı kalite kontrolünü maksimize eder.

Galvo tarayıcı lazer teknolojisi, yüksek hız ve dar tolerans kontrolü (0,1 mm) sağlar. Bu, özellikle havacılık ve otomotiv gibi sektörlerde ciddi avantaj sunar.

Lazer profil dosyası optimizasyonu, 3D metal yazıcı kontrol sistemi içinde sürekli gözden geçirilmelidir. Doğru uygulanması, hem ürün kalitesini hem de üretim verimliliğini artırır.

Sık Sorulan Sorular

3D metal yazıcılarda lazer form ve profil dosyası hassasiyeti neden önemlidir?

Lazerin form ve profil dosyasının hassasiyeti, nihai ürünün kalitesi, dayanıklılığı ve işlevselliği

üzerinde doğrudan etkilidir. Hatalı kalibrasyon, yüzey pürüzlerine veya yapısal zayıflıklara yol açar.

Lazer form ve profil dosyası hassasiyet kontrolü nasıl yapılır?

Yazılım tabanlı test ve ölçümlerle yapılır. Odak noktası, enerji dağılımı ve hareket doğruluğu gibi

parametreler analiz edilir. Lazerin etkisi simülasyonlarla değerlendirilir.

Lazer kalibrasyonu nasıl yapılır ve ne sıklıkta yapılmalıdır?

Odak noktası ve güç çıkışı ayarlanarak yapılır. Malzeme değişimi, mekanik güncellemeler veya rutin

kontrollerde tekrar edilmelidir.

Profil dosyası hassasiyeti için hangi yazılımlar tercih edilmelidir?

3D modelleme ve simülasyon konusunda uzmanlaşmış, kullanıcı dostu yazılımlar tercih edilmelidir.

Hassasiyet kontrolünde başlıca faktörler nelerdir?

Lazer gücü, odak uzaklığı, hız, malzeme tepkisi ve ortam koşulları (sıcaklık, nem)

dikkate alınmalıdır.

Bakım sırasında lazer sistemine özel önlemler nelerdir?

Lazer lensi temizliği, bileşenlerin aşınma kontrolü ve gerektiğinde yenileriyle değişimi önemlidir.

En yaygın hassasiyet sorunları nelerdir?

Odak hatası, güç ayarı bozuklukları ve hareket mekanizması arızaları. Bunlar

genellikle yazılım veya mekanik kaynaklıdır.